Układ gazowo-parowy (ang. Combined Cycle) jest połączeniem układu maszyny gazowej (np. turbiny gazowej lub silnika tłokowego) i maszyny parowej (turbiny parowej). Spaliny za maszyną gazową mają stosunkowo wysoką temperaturę (500-700 °C w przypadku turbin, 400 °C dla silników tłokowych). W układzie prostym są one wyrzucane do otoczenia, a ich entalpia o stosunkowo wysokiej wartości stanowi stratę wylotową. Natomiast w układzie gazowo-parowym spaliny te są wykorzystywane do wytworzenia pary w wytwornicy pary (kotle odzyskowym). Zwykle stosuje się układ gazowo-parowy z turbiną gazową.

Zalety i wady

Układy gazowo-parowe posiadają szereg zalet, spośród których najważniejsze to:

- bardzo wysoka sprawność, sięgająca nawet 60%;

- niska awaryjność połączona z dużą dyspozycyjnością;

- relatywnie krótki czas realizacji inwestycji (w porównaniu do bloków węglowych);

- duża elastyczność w zakresie warunków pracy (w porównaniu do bloków węglowych);

Natomiast ich najpoważniejszą wadą są wysokie ceny paliwa, wynikające wprost z wysokich cen gazu ziemnego.

Przykładowa budowa

Pod względem budowy układ gazowo-parowy z turbina gazową (CCGT - Combined Cycle Gas Turbine) stanowi połączenie układu otwartego turbiny gazowej z układem turbiny parowej. Z tą jednak różnicą, że w miejscu kotła elektrowni parowej pojawia się kocioł odzysknicowy (czasami wyposażony w system dopalający). W warunkach polskich bardzo istotne są wyżej wspomniane koszty paliwa. Paliwa ciekłe i gazowe pochodzą prawie w całości z importu, w przeciwieństwie do węgla. Pewne nadzieje na spopularyzowanie układów opalanych paliwem gazowym (m.in. układów gazowo-parowych) niosą technologie zgazowania węgla. Tego typu układy są już wykorzystywane w instalacjach przemysłowych (a także w instalacjach małej mocy energetyki zawodowej) w Europie Zachodniej oraz w Stanach Zjednoczonych.

Perspektywy

W Polsce powstało już kilka bloków gazowo-parowych. Pierwszy z nich oddany został do użytku w 1999 w Elektrociepłowni Gorzów, jednak w warunkach polskich są to bloki niewielkich mocy. W krajach Europy Zachodniej moce znamionowe takich układów są rzędu kilkuset megawatów. Planowany jest stopniowy wzrost udziału układów gazowo-parowych w ogólnym bilansie produkcji energii elektrycznej i cieplnej. W Płocku trwa budowa nowej elektrociepłowni PKN Orlen o mocy 596 MWe. Blok gazowo-parowy wykona konsorcjum Siemens. Elektrociepłownia rozpocznie pracę na przełomie 2017 i 2018 r.[1]

W Niemczech pojawiły się nawet propozycje zastąpienia do roku 2035 wszystkich elektrowni jądrowych elektrowniami gazowo-parowymi.

Zasada działania

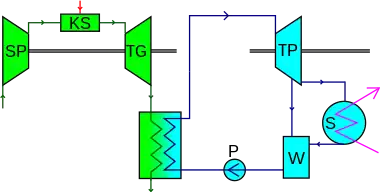

Gazowa część układu: Powietrze sprężane jest w sprężarce (SP), w komorze spalania (KS) następuje wzrost temperatury czynnika poprzez spalenie paliwa, spaliny trafiają do turbiny (TG), w której są rozprężane. Rozprężaniu czynnika w turbinie towarzyszy generowanie mocy mechanicznej odprowadzanej wałem do sprężarki i generatora elektrycznego.

Parowa część układu: Po rozprężeniu w turbinie spaliny przepływają przez wytwornicę pary (kocioł odzyskowy), a kosztem ich entalpii woda po stronie parowej ulega ogrzaniu i odparowaniu, a para zostaje przegrzana. Przepływ wody i pary wywołany zostaje w wyniku pracy pompy wody zasilającej (P). Para przegrzana rozprężana jest w turbinie parowej (kondensacyjnej, TP). Na wylocie z turbiny część pary jest wykroplona (para mokra). W skraplaczu (S) zostaje skroplona reszta pary.

Podnoszenie sprawności

Część strumienia pary rozprężanej w turbinie upuszczana jest z turbiny w upustach regeneracyjnych i kierowana do wymienników regeneracyjnych (W) podgrzewających wodę zasilającą. Podgrzew regeneracyjny wody zasilającej ma na celu podniesienie sprawności termicznej obiegu parowego. Jednakże jeśli zabieg ten przeprowadzany jest w obiegu kombinowanym z kotłem utylizacyjnym bez dopalania, to prowadzi on do obniżenia sprawności całego obiegu. Wynika to z tego, że sprawność układu gazowo-parowego (bez dopalania) zależy między innymi od mocy turbiny po stronie parowej (a nie sprawności części parowej), która maleje, gdy w bloku wykorzystane są wymienniki regeneracyjne, natomiast dąży się do jej maksymalizacji, ponieważ czym większa moc TP, tym większa sprawność układu kombinowanego.

W celu obniżenia strat egzergii i podniesienia sprawności egzergetycznej układu dzieli się nieraz stronę parową kotła ozdyskowego na dwie części (kocioł dwuciśnieniowy) a nawet na trzy części (kocioł trójciśnieniowy). Kocioł jest wtedy bardziej rozbudowany, ma dwa (trzy) podgrzewacze wody, parowniki i przegrzewacze pary, co jeszcze bardziej podnosi koszty inwestycyjne.

Innym zabiegiem podnoszącym sprawność układu gazowo-parowego może być zastosowanie chłodzenia międzystopniowego sprężanego powietrza bądź przegrzewu międzystopniowego rozprężanych spalin i pary wodnej. Jednak ingerencja w konstrukcję turbiny gazowej prowadzi do dalszego wzrostu kosztów inwestycyjnych, co ogranicza jej realizowanie.

Bloki gazowo-parowe w Polsce

- EC Lublin-Wrotków – turbina gazowa V94.2 (Ansaldo / Siemens), moc elektryczna 235 MW(e), moc cieplna 150 MW(t);

- EC Rzeszów (https://web.archive.org/web/20181116085532/https://ecrzeszow.pgegiek.pl/) – turbina gazowa V64.3A (Siemens), moc elektryczna 101 MW(e), moc cieplna 76 MW(t);

- EC Zielona Góra (http://www.ec.zgora.pl) – turbina gazowa Frame 9e (General Electric), moc elektryczna 198 MW(e), moc cieplna 135 MW(t);

- PEC Siedlce (http://www.pec-siedlce.com.pl/) – dwie turbiny gazowe Taurus 70-T-10301S (Caterpillar, dawniej Solar Turbines), moc elektryczna 14,6 MW(e), moc cieplna 22.4 MW(e);

- EC Gorzów (http://www.ecg.com.pl) - turbina gazowa GT8C (Alstom Power, dawniej ABB Zamech Ltd.), moc elektryczna 55 MW(e), moc cieplna 64 MW(t);

- EC Nowa Sarzyna (http://www.ens.pl) – dwie turbiny gazowe (Thomassen Int. / General Electric), moc elektryczna 116 MW(e), moc cieplna 70 MW(t).

Zobacz też

Przypisy

- ↑ PKN Orlen rozpoczyna budowę gazowej elektrociepłowni w Płocku [online], 7 września 2015 [dostęp 2016-08-04] [zarchiwizowane z adresu 2016-08-09] (pol.).