| |||||||||||||||||||||

| |||||||||||||||||||||

| |||||||||||||||||||||

| Ogólne informacje | |||||||||||||||||||||

| Monomery |

CH | ||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Struktura meru |

−[CH | ||||||||||||||||||||

| |||||||||||||||||||||

| Jeżeli nie podano inaczej, dane dotyczą stanu standardowego (25 °C, 1000 hPa) | |||||||||||||||||||||

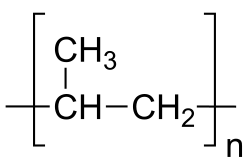

Polipropylen (PP) – organiczny związek chemiczny, polimer z grupy poliolefin, zbudowany z merów o wzorze −[CH

2CH(CH

3)]−. Otrzymuje się go w wyniku niskociśnieniowej polimeryzacji propenu. Polipropylen jest jednym z dwóch, obok polietylenu, najczęściej stosowanych tworzyw sztucznych. Na przedmiotach z niego wytworzonych umieszcza się zwykle symbol PP.

Polipropylen jest węglowodorowym polimerem termoplastycznym, to znaczy daje się wprowadzić w stan wysoko elastyczny pod wpływem zwiększenia temperatury oraz z powrotem zestalić po jej obniżeniu, bez zmian własności chemicznych.

Wartość rynku polipropylenu wynosiła w 2019 roku 126,03 miliarda dolarów, przy czym według publikacji Polypropylene Global Market Report 2020 do 2023 roku wartość ta wzrośnie do 192,33 miliarda dolarów[1].

Sposób otrzymywania

PP otrzymuje się w wyniku polimeryzacji propenu (zwanego popularnie propylenem, CH

2=CHCH

3), który jest otrzymywany z ropy naftowej. Współcześnie większość polipropylenu produkuje się w procesie Zieglera-Natty, w fazie gazowej z użyciem stereospecyficznych katalizatorów metaloorganicznych, zawieszanych na specjalnych podłożach.

Polimeryzację PP prowadzi się najczęściej w roztworze o temperaturze od 50 do 100 °C i trwa ona od pół godziny do 10 godzin. Jako rozpuszczalniki w procesie polimeryzacji stosuje się nasycone alkany, na przykład heksan i n-heptan. W tych układach wytrąca się powstający izotaktyczny polipropylen, natomiast polimer ataktyczny pozostaje w roztworze. Katalizator stosuje się w roztworze lub zawiesinie.

Ze względu na to, że jeden z atomów węgla w każdym merze polipropylenu jest centrum chiralności, związek ten występuje w trzech podstawowych formach steroizomerycznych, różniących się położeniem bocznych grup −CH

3 (metylowych) w przestrzeni względem swoich sąsiadów. W zależności od warunków polimeryzacji i rodzaju katalizatora, można otrzymywać następujące odmiany polipropylenu[2]:

- ataktyczny – konfiguracja absolutna centrów chiralności jest przypadkowa, co powoduje, że boczne grupy metylowe znajdują się raz „nad” łańcuchem polimeru, a raz „pod” (losowo, jak na rysunku z prawej strony)[2];

- izotaktyczny – konfiguracja wszystkich centrów chiralności jest jednakowa, co powoduje że wszystkie grupy metylowe znajdują się po „jednej stronie” łańcucha polimeru[2];

- syndiotaktyczny – konfiguracja centrów chiralności jest ściśle naprzemienna, czego skutkiem jest też ścisła naprzemienność umiejscowienia bocznych grup metylowych[2].

Odmiana ataktyczna ma bardzo słabe właściwości mechaniczne i praktycznie nie jest stosowana jako materiał konstrukcyjny. Odmiana izotaktyczna posiada najlepsze własności mechaniczne i jednocześnie najwyższą, spośród wszystkich form polipropylenu, temperaturę mięknienia. PP izotaktyczny jest tworzywem termoplastycznym (przetwarzanym przez wtrysk i tłoczenie), który stosuje się do produkcji rur, naczyń, zabawek, opakowań, folii. Olbrzymia większość PP stosowanego w praktyce to właśnie jego forma izotaktyczna[2].

W porównaniu do polietylenu polipropylen izotaktyczny jest sztywniejszy i bardziej odporny na zginanie i rozrywanie i jednocześnie nieco łatwiej się go przetwarza. Jest on jednak też nieco droższy w produkcji. Jego wadą, w stosunku do polietylenu, jest mniejsza odporność chemiczna. Polietylen jest niemal całkowicie nierozpuszczalny[2].

PP syndiotaktyczny ma słabsze własności mechaniczne, ale posiada jednocześnie niższą temperaturę mięknienia. Stosuje się go czasami do produkcji przedmiotów o bardzo złożonym kształcie, które nie są poddawane zbyt dużym obciążeniom mechanicznym (na przykład elementów zabawek).

Jeśli polimeryzacja jest przeprowadzona w niskiej temperaturze (od −50 do −35 °C), w obecności katalizatorów Friedela-Craftsa, otrzymuje się PP bezpostaciowy (amorficzny) o masie cząsteczkowej od 1000 do 10 000; jeżeli natomiast zastosuje się katalizatory typu Zieglera-Natty, uzyskuje się PP izotaktyczny[2], który ma średnią masę cząsteczkową od 50 000 do 100 000, a w przypadku gatunków włóknotwórczych niekiedy do 1 000 000. Na właściwości polimeru decydujący wpływ ma taktyczność (frakcja izo-, syndio- lub ataktyczna) oraz krystaliczność i ciężar cząsteczkowy.

Produkcja przemysłowa

Pierwszy proces przemysłowy produkcji PP izotaktycznego został uruchomiony w 1957 roku we Włoszech. Obecnie wyżej opisane procesy stosują różne firmy i każdy z nich ma wiele różnic technologicznych. W Polsce produkcją PP zajmuje się, między innymi, Basell ORLEN Polyolefins, jedna ze spółek PKN Orlen. W Polsce PP produkuje się głównie poprzez wykorzystanie katalizatorów typu Zieglera-Natty. Syntezę katalizatora prowadzi się w oddzielnym węźle przygotowania katalizatora. Polimeryzację prowadzi się w czterech reaktorach pracujących szeregowo, o malejącym rozkładzie ciśnień. Jako rozpuszczalnika używa się heksanu, a propylen jest oczyszczony powyżej 99,7%. Katalizator, w postaci roztworu w heksanie, dozuje się do pierwszego reaktora, skąd przechodzi do następnych. Polimeryzacja zachodzi w temperaturze około 60 °C, pod ciśnieniem przekraczającym 1 MPa.

Masowy wskaźnik szybkości płynięcia polimeru ustala się za pomocą ilości wodoru dozowanego do reaktora. Wyprodukowaną zawiesinę polipropylenu zadaje się metanolem w celu dezaktywacji katalizatora. Następnie przemywa się tę zawiesinę wodą w celu usunięcia katalizatora, który na tym etapie procesu jest w fazie metanolowo-wodnej. Oddzieloną zawiesinę polimeru w heksanie poddaje się odwirowaniu. Uzyskany polipropylen izotaktyczny suszy się w suszarce transportowej i fluidalnej za pomocą gorącego azotu. Suchy proszek polimeru jest transportowany pneumatycznie azotem do miejsca granulacji, dodaje się stabilizatory i inne składniki dodatkowe oraz poddaje wytłaczaniu z granulowaniem. Otrzymany granulat jest produktem handlowym, który można, w zależności od gatunku, wtryskiwać lub wytłaczać.

Nowsze instalacje, z bardzo aktywnymi katalizatorami, umożliwiają uproszczenie technologii wytwarzania polipropylenu, głównie poprzez wyeliminowanie procesu mycia. Eliminuje to potrzebę oczyszczania ścieków oraz zmniejsza zużycie pary technologicznej.

Inne metody wytwarzania polipropylenu to polimeryzacja w ciekłym monomerze (w masie) oraz w fazie gazowej. Są to metody nowsze i zarazem bardziej ekonomiczne. Polimeryzację prowadzi się w temperaturze od 55 do 80 °C, pod ciśnieniem od 2,7 do 3,0 MPa. Stężenie monomeru jest kilkakrotnie większe niż podczas polimeryzacji w roztworze, co umożliwia zmniejszenie stężenia katalizatora i mniejsze objętości reaktorów. Stopień krystalizacji otrzymanego polipropylenu wynosi około 95%.

Przetwarzanie i obróbka

Produkcja gotowych wyrobów z granulatu odbywa się w zasadzie na drodze dwóch procesów: wtryskiwania i wytłaczania.

Metodą wtryskiwania mogą być wytwarzane z PP elementy cienkościenne, o skomplikowanych kształtach i dużych powierzchniach. Tą metodą wytwarza się wiele artykułów gospodarstwa domowego (pojemniki, skrzynki, różne opakowania). Elementy wtryskiwane charakteryzują się dużą sztywnością i dobrym połyskiem.

Metodą wytłaczania wytwarza się między innymi rury, izolacje rur stalowych, izolacje przewodów elektrycznych, płyty, różne profile, folie, włókna. Folie otrzymuje się głównie metodą wytłaczania przez dyszę szczelinową i rozciągania oraz wytłaczania z rozdmuchem swobodnym. Folie są powszechnie stosowane jako materiał opakowaniowy, w tym dla produktów spożywczych.

Zużyte wytwory z polipropylenu (worki, opakowania, liny) mogą być, po oczyszczeniu i wykonaniu granulatu, wykorzystywane do dalszego przetwórstwa. Granulat wykonuje się w obecności plastyfikatora, który nie powoduje zauważalnych zmian właściwości mechanicznych. Niemniej jednak tworzyw uzyskanych z odpadów poużytkowych nie można wykorzystywać do produkcji opakowań środków spożywczych i do produkcji zabawek, z uwagi na możliwą śladową toksyczność takich produktów.

PP stosuje się też do nakładania powłok metodą fluidyzacji i natrysku płomieniowego. Często wykorzystuje się go do produkcji włókien, głównie metodą przędzenia. Służy także do wytwarzania materiałów porowatych (spienionych), które są dobrym materiałem izolującym termicznie. Wytwory porowate można uzyskać głównie metodą wytłaczania lub wtryskiwania, przy czym w procesie „porowania” używa się poroforu. Poroforem jest na ogół środek chemiczny, który rozkłada się podczas procesu spieniania wytwarzając gaz. Środki te dozuje się bezpośrednio do układu zasypowego maszyn przetwórczych w postaci proszku, granulatów lub substancji płynnych. W rezultacie tego procesu otrzymuje się produkt o mniejszej gęstości, co powoduje zmniejszenie zużycia polimeru. Ponadto uzyskuje się poprawienie właściwości tłumienia hałasu, zmniejszenie skurczu przetwórczego, zwiększenie sztywności, ale z kolei pogorszenie wytrzymałości mechanicznej. Porofor jest dodawany w ilości do 2,0% (przy 2% dodatku poroforu następuje ok. 25% zmniejszenie gęstości polipropylenu).

Temperatura granulatu używanego do procesu to w zasadzie temperatura otoczenia. Temperatura wtryskiwania wynosi 220–300 °C, a temperatura formy powinna wynosić od 20 do 80 °C. Stosować należy dość wysokie ciśnienie wtryskiwania, w granicach od 100 do 180 MPa. Zaleca się przy tym stosować długi czas docisku, nawet do 50% czasu wtryskiwania, aby uniknąć zapadnięć, a ciśnienie powinno wynosić od 40 do 80% ciśnienia wtryskiwania.

Właściwości i zastosowanie

PP jest tworzywem o najmniejszej gęstości spośród stosowanych szeroko polimerów. Wykazuje on dużą odporność chemiczną, zwłaszcza w temperaturze pokojowej, w której jest prawie całkowicie odporny na działanie kwasów, zasad i soli oraz rozpuszczalników organicznych. Jedynie silne utleniacze, na przykład dymiący kwas siarkowy lub azotowy, zasady bielące oraz ciecze niepolarne (benzen, czterochlorek węgla, chlorek metylu) atakują go w tej temperaturze. Długotrwały kontakt z miedzią także działa niszcząco na PP, dlatego do trwałych połączeń PP-miedź należy stosować łączniki z mosiądzu.

Dyfuzja tlenu w rurach z PP występuje przy temperaturze powyżej 60 °C.

W podwyższonych temperaturach PP rozpuszcza się w węglowodorach aromatycznych, estrach i ketonach. Charakteryzuje się dobrą przepuszczalnością powietrza oraz niewielką przepuszczalnością pary. Jest materiałem obojętnym fizjologicznie oraz łatwym do przetwórstwa, ale należy unikać przekroczenia temperatury 270 °C, ponieważ powyżej następuje szybki proces degradacji (rozpadania się cząstek) polimeru. W tym celu producenci dodają odpowiednie środki poprawiające także tę niedogodność.

PP jest materiałem palnym, bezbarwnym, bezwonnym i niewrażliwym na działanie wody (absorpcja wody wynosi od 0,01 do 0,03%). Jest on materiałem masowego użytku i dość dobrym materiałem konstrukcyjnym, zwłaszcza z dodatkiem wypełniaczy włóknistych. W tym przypadku, na ogół niektóre właściwości uzyskanego materiału ulegają poprawie w stosunku do czystego PP.

PP i jego kompozyty przetwarza się głównie metodami wtryskiwania, wytłaczania, wytłaczania z rozdmuchem, formowania próżniowego i termicznego. Elementy z tego tworzywa można spawać i zgrzewać oraz metalizować i zadrukowywać.

PP i jego kompozyty, podobnie jak inne tworzywa wielkocząsteczkowe, wykazują również wady. Ważniejsze z nich to niezadowalające niektóre własności w porównaniu z materiałami metalowymi, a zwłaszcza zbyt mała temperatura użytkowania. Wytwory z PP mogą być użytkowane w temperaturze −5 do +100 °C. Kopolimery propylenowo-etylenowe mogą pracować w niższych temperaturach. Ponadto PP jest mało odporny na działanie tlenu (konieczność stosowania przeciwutleniaczy) oraz promieniowania nadfioletowego (konieczność stosowania stabilizatorów).

| Właściwość | Zakres wartości |

|---|---|

| Gęstość | 900–910 kg/m³ |

| Temperatura topnienia krystalitów | 160–170 °C |

| Temperatura zeszklenia | od −25 do −35 °C |

| Temperatura mięknienia (Vicata) | 120–155 °C |

| Wytrzymałość na rozciąganie | 20–38 MPa |

| Moduł Younga | 1500–2500 MPa |

| Wydłużenie przy zerwaniu | 400–700% |

| Wytrzymałość na ściskanie | 70–100 MPa |

| Wytrzymałość na zginanie | 40–60 MPa |

| Udarność bez karbu metodą Charpy’ego | nie pęka |

| Twardość | 25–50 N/mm² |

| Rezystywność skrośna | 1017–1019 Ω·m |

| Względna przenikalność elektryczna | 2,1 |

| Współczynnik strat dielektrycznych tgδ (przy 50 Hz) | 0,0003–0,002 |

| Wskaźnik tlenowy | 17–18% |

| Ciepło spalania | 46,5 MJ/kg |

| Pojemność cieplna właściwa | 1700 J/(kg·K) |

| Współczynnik przewodzenia ciepła | 0,3–0,4 W/(m·K) |

| Współczynnik rozszerzalności liniowej | 1,8 K−1 |

| Chłonność wody po 24 h | 0,03% |

Główne zastosowania PP są następujące:

- przemysł chemiczny i farmaceutyczny: przewody do wody i cieczy agresywnych, zbiorniki, wykładziny, naczynia laboratoryjne, tkaniny filtracyjne, sprzęt medyczny, naczynia dla chorych, strzykawki jednorazowego użytku, opakowania leków;

- przemysł włókienniczy: oprzyrządowanie narażone na działanie chemikaliów (cewki, skrętarki, snowarki), zbiorniki do aparatów barwiących, włókna, dywany, tkaniny techniczne; włókna polipropylenowe stanowią około 12% ogólnej ilości włókien syntetycznych;

- przemysł elektrotechniczny i elektroniczny: obudowy i części różnych produktów tego przemysłu, izolacje, w tym kabli i przewodów;

- przemysł samochodowy: elementy samochodowe (zderzaki, przednie części karoserii oraz elementy wyposażenia wnętrza);

- budownictwo i meblarstwo: izolacje piankowe, wykładziny, polepszanie właściwości mechanicznych konstrukcji betonowych, wyposażenie łazienek, sprzęt pralniczy, przewody gazowe i centralnego ogrzewania oraz klimatyzacji, niektóre meble i ich elementy;

- przemysł spożywczy i opakowania: wykładziny cystern do mleka, napełniane na gorąco puszki, słoje i butelki, pojemniki i różne opakowania, w tym z folii;

- artykuły gospodarstwa domowego i zabawki.

Przypisy

- ↑ Global Polypropylene Market Report 2020 – Rising Demand for Thermoplastic Materials, [w:] Yahoo Finance [online], 26 lutego 2020 [dostęp 2020-06-16] (ang.).

- 1 2 3 4 5 6 7 Peter Atkins, Chemia ogólna. Cząsteczki, materia, reakcje, Warszawa: Wydawnictwo naukowe PWN, 2004, s. 524–525, ISBN 978-83-01-13810-3.

Bibliografia

- Józef Koszkul, Polipropylen i jego kompozyty, Wydawnictwo Politechniki Częstochowskiej, 1999.* Jerzy Nowacki, Materiały kompozytowe, Wydawnictwo Politechniki Łódzkiej, 1993.* Robert Sikora, Tworzywa wielkocząsteczkowe. Rodzaje i własności, Warszawa: Wydawnictwa Naukowo-Techniczne, 1982.