od lewej:

srebrna turbina wysokoprężna

srebrna turbina średnioprężna

3 żółte kadłuby turbiny niskoprężnej

po prawej czerwony turbogenerator

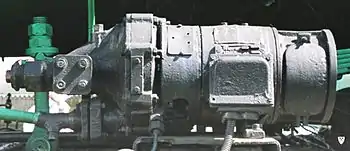

Turbogenerator – generator synchroniczny prądu elektrycznego przeznaczony do pracy z turbiną parową lub gazową. Wykorzystywany w elektrowniach jako przetwornik energii. Razem z turbiną nazywany turbozespołem.

Maszyny z biegunami utajonymi to maszyny pracujące z dużymi prędkościami obrotowymi, najczęściej jako generatory napędzane turbinami parowymi, stąd ich nazwa turbogeneratory. Ich prędkość wynosi zazwyczaj 3000 obr./min (1500 obr./min - duże jednostki czterobiegunowe), aby więc uzyskać częstotliwość napięcia 50 Hz należy zastosować uzwojenie dwubiegunowe.

Prawie wszystkie turbogeneratory pracują z wałem w położeniu poziomym. Maszyny o takiej budowie są odwracalne, tzn. mogą również pracować jako silniki, jednak ze względu na zagrożenia dla turbiny napędzającej maszynę, praca silnikowa turbozespołu jest niedopuszczalna.

Budowa

Wirnik turbogeneratora jest wykonany z odkuwki łącznie z wałem z wysokowytrzymałościowej stali magnetycznej. Uzwojenie wzbudzające jest umieszczone w wyfrezowanych żłobkach. Żłobek jest wyłożony izolacją, a poszczególne pręty uzwojenia wzbudzającego są izolowane między sobą. W celu zabezpieczenia uzwojeń przed wypadnięciem, żłobki są zabezpieczone klinami z metali niemagnetycznych, np. z mosiądzu, twardych stopów aluminiowych. Połączenia czołowe uzwojeń, leżące poza żłobkami, są zabezpieczone przed działaniem sił odśrodkowych za pomocą cylindrycznych osłon, tzw. kołpaków. Kołpaki są elementem podlegającym największym naprężeniom w turbogeneratorze, dlatego wykonuje się je z wysokogatunkowej stali o dużej wytrzymałości. Końcówki uzwojenia wzbudzającego są wyprowadzone do pierścieni ślizgowych przez otwory w wale. Po pierścieniach ślizgają się szczotki umieszczone w trzymadłach szczotkowych.

Ze względu na duże prędkości obrotowe i związane z tym duże siły odśrodkowe, średnice wirników turbogeneratorów są niewielkie i przy największych mocach sięgają około 1,3 m. W celu zwiększenia długości czynnej uzwojenia długość wirnika jest duża, kilkakrotnie większa od średnicy i wynosi do 13 m. Odprowadzenie ciepła z uzwojeń wirnika umożliwiają znajdujące się na wirniku promieniowe lub osiowe otwory wentylacyjne.

Rdzeń stojana jest wykonany z pakietów izolowanych blach elektromagnetycznych małej stratności. Grubość pakietu wynosi 4-5 cm. Znajdujące się między pakietami blach rozpórki tworzą promieniowe kanały wentylacyjne o grubości kilku milimetrów. Rdzeń znajduje się w zespawanym korpusie, który spełnia rolę konstrukcji nośnej, a jednocześnie – dzięki odpowiednim komorom - ukierunkowuje przepływ czynnika chłodzącego.

W żłobkach stojana jest umieszczone dwuwarstwowe uzwojenie twornika. W celu zabezpieczenia przed skutkami bardzo dużych sił przy zwarciach, połączenia czołowe są mocowane do wsporników na obwodzie. W bardzo dużych generatorach uzwojenia tworników są uzwojeniami jednozwojowymi, przy czym pręt zwoju jest wykonany z wielu izolowanych od siebie elementarnych prętów. Pręty są połączone równolegle i przeplecione, aby zmniejszyć w ten sposób straty dodatkowe wynikające z niejednakowej gęstości prądu w przekroju pręta.

Maksymalne napięcie znamionowe na jakie są wykonywane turbogeneratory to 28 kV. Tak wysokie napięcie wymaga szczególnej izolacji, którą stanowi taśma z samiki, a czynnikiem wiążącym są żywice sztuczne, termoutwardzalne, np. epoksydowe. Izolację wykonuje się na prętach poza maszyną, a następnie gotowe zaizolowane i sprasowane do odpowiednich wymiarów pręty są układane w żłobkach.

We współczesnych konstrukcjach turbogeneratorów najczęściej stosuje się chłodzenie powietrzne pośrednie w obiegu zamkniętym. Popularne jest również stosowanie bezpośredniego chłodzenia wodorowego uzwojeń wirnika i pośrednie chłodzenie wodorowe uzwojeń stojana przy mocach do 500 MW. W turbogeneratorach o mocach powyżej 500 MW w uzwojeniu stojana musi być zastosowane chłodzenie bezpośrednie, do którego używa się odpowiednio uzdatnioną wodę.

Linki zewnętrzne

- Free Dictionary (ang.) – definicja turbogeneratora